鉑金首飾鑲嵌制作的工藝流程

黃金首飾網導讀: 鉑金首飾鑲嵌制作的工藝流程 鉑金首飾鑲嵌主要;生產工藝流程:啤臘模→種蠟樹→灌粉印模→打粉→配料→倒模→滾筒拋光→執模→炸金→研磨機拋光→鑲石→執邊→打磨→電金→...

鉑金首飾鑲嵌主要;生產工藝流程:啤臘模→種蠟樹→灌粉印模→打粉→配料→倒模→滾筒拋光→執模→炸金→研磨機拋光→鑲石→執邊→打磨→電金→QC(檢測)→成品入庫。

⑴啤臘模:按客戶所訂款式規格要求,將出臘機內的臘灌到膠模(模具)內,啤成符合要求的臘模。

⑵種蠟樹:將臘模焊接到臘桿(俗稱樹桿)上。

⑶灌粉印模:將焊接好的臘模樹放入鋼筒內,灌入石膏粉(俗稱注粉),并用抽真空機抽去粉內的空氣氣泡,以防止鑄造出來的鉑金首飾出現沙眼(小孔)。

⑷打粉:將已注好粉的臘樹連同鋼筒一齊放到電爐內加熱除臘(高溫揮發)使粉溫達到鉑金倒模溫度(約950℃左右),需時10小時左右。

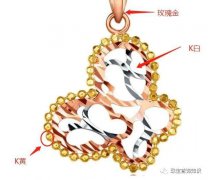

⑸配料熔金:將足鉑金料按比例再加入鈀金同鉑金補口(用于鉑金首飾的一種合金原料)混合熔在一起形成PT900料(即純度90%的鉑金)。如進口的是PT900原料就可直接熔煉成加工首飾的適合單件(配料件)。

⑹倒模:將PT900料,按每盅工件所需的重量,放到真空吸索倒模機或離心倒模機,經過1770度高溫熔成液體后,將粉盅(裝以的粉的盅)內的工件挾到倒模機內,倒模機使鉑金液體注入到粉盅內的工件中,倒模成所需鉑金空托。

⑺滾筒拋光:將已倒模好的金托經滾筒機拋光使其外表達到一定的光亮度。

⑻首飾執模:將已滾筒拋光好的空金托,按要求進行銼、執、錘、省等工序對空金托出現的變形及表面粗糙進行修整,使之達到平滑、無沙眼(小孔)。

⑼炸金、研磨機拋光:利用一些化學原料(氰化鉀等)的腐蝕作用使空金托表面的污穢物質除掉,并用磁力研磨機進行拋光。

⑽鑲石:將款式要求配備所需鑲嵌原料(即石料)鑲嵌到已經過炸金工序的空金托上(按石的形狀、大小進行車位、落石,并按不同的鑲法把石料鑲穩)。所鑲嵌的石料要平齊,石與鑲口要吻合,同時石與石之間要有合理隔距;且鑲嵌爪要對稱、鑲嵌釘要圓滑,鑲嵌金邊要厚實、整齊等。

⑾首飾執邊:將已鑲石半成品的邊、爪再修整,以便打磨。

⑿打磨:將已完成鑲石、執邊工序的半成品,用烙臘(打磨臘)或黃、白布轆,大小毛掃、內絨棒等工具經飛碟機、磨打機進行徹底拋光。

⒀電金:利用白金水(含“銠”元素)對首飾表面進行電鍍,使首飾表面更白(白色)、光亮。

鉑金首飾鑲嵌損耗環節及原因項目:熔金、倒模、執模、炸金、鑲石、執邊、打磨;合計損耗率%:0.25、0.7、3.2、0.7、1.3、1.3、4.55、12。

損耗原因:

(1)配料熔金:鉑金變成Pt900的過程中,由于鉑金和補口在高溫的狀態下均有少量被氧化揮發,因而造成本工序的損耗。

(2)倒模:此工序是經離心倒模機在高溫下把Pt900熔煉鑄成單件的過程,會有少量被氧化揮發,另外,有微量的Pt900料在熔解后粘附在器皿內,造成損耗。

(3)執模:此工序是對倒模后的鉑金空托進行加工修整,在銼、沙紙打磨、膠轆車等工序中產生的微塵,一部分消失于空氣中,一部分被人體吸收,無法回收,造成損耗。

(4)炸金:使用化學原料進行炸金工序時部分鉑金熔化在水中造成的損耗。

(5)鑲石;在本工序內,需用多種工具進行車位及利用砂紙等打磨爪位使鉑金鑲嵌石位及其他部位平滑,也造成部份損耗。

(6)執邊:將半成品鑲石及之前所有工序留下的缺點(如邊不直、鉑金面過厚等)給予修整時,造成部份損耗。

(7)打磨:因此工序必須利用黃布轆(粗布)及白布轆(幼布)經高速電動磨打機對半成品的表面作徹底的拋光,及利用毛掃、絨棒、飛碟等工具經電動磨打機等對首飾邊角位也進行徹底磨光,故本工序損耗較高。

。

本文 鉑金首飾鑲嵌制作的工藝流程 由黃金首飾網的小玲整編收集于網絡, 鉑金首飾鑲嵌制作的工藝流程 的觀點不代表本站觀點,如果您還想了解更多關于黃金首飾相關的文章,請點擊查看黃金首飾的其它文章,請關注黃金首飾,http://www.green7ye.com/zhubao/23785.html